Entre los fabricantes de equipos eléctricos existía una larga tradición de estandarización y normalización, pero los fabricantes de equipos no eléctricos se encontraron con que no existía normativa técnica, ni estándares internacionales en los que basarse para construir sus equipos de forma segura.

Artículo Técnico:

D. Juan Manuel Cano Galdón Técnico-Área de Prevención de FREMAP-M.C.S.S. nº 61

En este artículo pretendemos abordar el cambio reglamentario, y las obligaciones que debe tener en cuenta el empresario para adaptar aquellos equipos instalados antes de la entrada en vigor de la Directiva 94/9/CE, relativa a la aproximación de las legislaciones de los Estados miembros sobre los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas, la cual fue derogada por la Directiva 2014/34/UE del Parlamento Europeo y del Consejo, de 26 de febrero de 2014, sobre la armonización de las legislaciones de los Estados miembros en materia de aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas (refundición), que mantuvo la obligación de adaptación de dichos equipos.

Los equipos no eléctricos o mecánicos, destinados a ser utilizados en zonas clasificadas por presencia de atmósferas potencialmente explosivas, debían ser comercializados bajo las directrices recogidas en la directiva 94/9 conocida como “directiva ATEX”. Esto suponía un cambio importante, para empresas, fabricantes, etc., ya que, hasta la publicación de dicha directiva, su certificación no era necesaria.

En aquellas instalaciones donde existe presencia de sustancias inflamables, principalmente en industrias donde hay gases y vapores inflamables, existe una extendida tradición a la hora de la selección e instalación de equipos eléctricos construidos para que sean seguros, es decir, que no sean fuente de ignición, en presencia de una atmósfera explosiva.

Las conocidas como directivas de antiguo enfoque, y en España, el Reglamento Electrotécnico de Baja Tensión de 1973, en su Instrucción Técnica Complementaria número 26, exigían que estos equipos eléctricos estuvieran construidos con algún modo de protección, como por ejemplo los equipos antideflagrantes, de seguridad intrínseca, de seguridad aumentada, etc. con el fin de asegurar que el equipo no se comportaría como fuente de ignición y por tanto pudieran ser instalados en zonas ATEX de manera segura.

Con la publicación de La directiva 94/9, trasladada a la normativa española a través del Real Decreto 400/1996, de 1 de marzo, esta protección se extendía a la necesidad de “Impedir la ignición de atmósferas explosivas teniendo en cuenta la naturaleza de cada foco de ignición eléctrico o no eléctrico”. Dicho real decreto fue derogado por el Real Decreto 144/2016, de 8 de abril, por el que se establecen los requisitos esenciales de salud y seguridad exigibles a los aparatos y sistemas de protección para su uso en atmósferas potencialmente explosivas y por el que se modifica el Real Decreto 455/2012, de 5 de marzo, por el que se establecen las medidas destinadas a reducir la cantidad de vapores de gasolina emitidos a la atmósfera durante el repostaje de los vehículos de motor en las estaciones de servicio, el cual mantiene el requisito de “Impedir la ignición de atmósferas explosivas teniendo en cuenta la naturaleza de cada foco de ignición eléctrico o no eléctrico”.

En este punto, la Directiva, cambia radicalmente el paradigma de la protección de los equipos a instalar en zonas ATEX, ya que al contrario de lo ocurría hasta ahora, no sólo los equipos eléctricos debían cumplir los requisitos de seguridad y certificación según dicha Directiva, sino que también incluía aquellos equipos que tienen otras fuentes de ignición, como pueden ser las chispas de origen mecánico, la electricidad estática etc…

Entre estos equipos, podemos encontrar bombas hidráulicas, válvulas etc. pero principalmente equipos que se suelen encontrar en instalaciones donde existe polvo inflamable, como son los molinos, transportadores mediante tornillo sin fin, elevadores de cangilones, agitadores, etc. No afectaría a depósitos o silos, ya que estos tan solo presentan como fuente de ignición la electricidad estática, y prevenir su aparición no depende del fabricante del equipo sino del usuario final.

Como ya se ha comentado, para los fabricantes de equipos eléctricos existía una larga tradición de estandarización y normalización, pero los fabricantes de equipos no eléctricos se encontraron con que no existía normativa técnica, ni estándares internacionales en los que basarse para construir sus equipos de forma segura. Por este motivo se retrasó la aplicación de la norma hasta la entrada en vigor del Real Decreto 681/2003 en junio de dicho año, si bien, a su vez permitía un periodo de adaptación de tres años, dando así plazo suficiente tanto a fabricantes como a organismos de normalización para adaptarse a la aplicación de la Directiva.

EVALUACIÓN DE RIESGOS DE IGNICIÓN

Pero, ¿de qué manera podemos asegurar que un equipo mecánico instalado en una zona clasificada por presencia de sustancias inflamables, no se va a comportar como fuente de ignición y por tanto va a ser seguro para nuestra instalación?

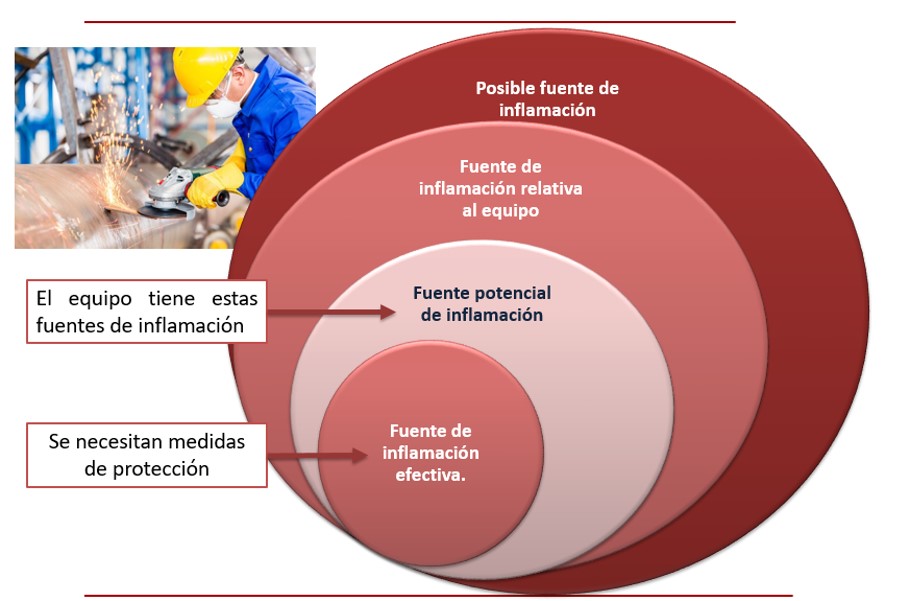

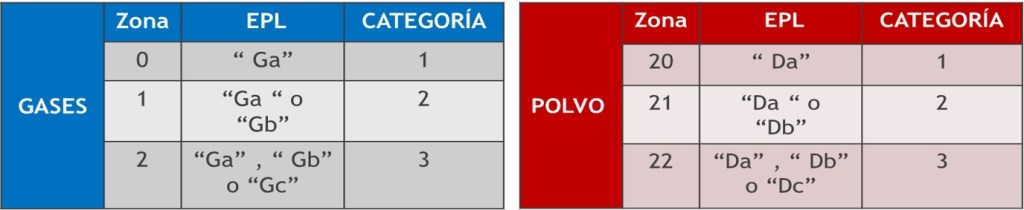

En el año 2003 se publica por AENOR la UNE-EN 13463-1:2003, Equipos no eléctricos destinados a atmósferas potencialmente explosivas. Parte 1: Requisitos y metodología básica, en la que se incluye la metodología básica para evaluar los riesgos de ignición de los equipos mecánicos. Esta evaluación debe formar parte del expediente técnico del equipo y es indispensable para identificar la probabilidad de que este se comporte como fuente de ignición efectiva. Según que fuentes de ignición tenga el equipo, y en qué condiciones esa fuente de ignición se convierta en efectiva, asignaremos a dicho equipo su categoría o EPL (Equipment protection level). En función del EPL, el equipo podrá ser instalado en zonas clasificadas tipo 0/20, 1/21 o 2/22, de manera que, en zonas con una menor probabilidad de encontrar la sustancia inflamable, se instalarán equipos con mayor probabilidad de fallo, y en zonas con alta probabilidad de encontrar sustancia inflamable, se instalarán equipos más fiables, obteniendo en cualquier caso una probabilidad de explosión tolerable.

Esta evaluación de riesgos consiste en determinar en primer lugar qué fuentes de ignición pueden estar presentes en el equipo, para posteriormente evaluar si estas se van a comportar como fuente de ignición efectiva en funcionamiento normal, fallo frecuente, o avería poco probable.

De este modo aquellos equipos que contengan fuentes de ignición efectivas en funcionamiento normal, se certifican como equipo de categoría 3/EPL “c”; los que sus fuentes de ignición son efectivas cuando ocurre un fallo frecuente serán de categoría 2/EPL “b”; y los que presenten fuentes de ignición efectivas tan solo en caso de averías poco probables se etiquetarán como categoría 1/EPL “a”.

En la norma UNE-EN ISO 80079-36:201, concretamente en el anexo C, Tabla C.2. aparece un ejemplo de la metodología usada para hacer esta evaluación. Para ello se recoge en forma de tabla la información necesaria como:

- Fuente potencial de inflamación

- Causa de la aparición de la fuente de ignición.

- En que condiciones aparecería, (uso normal, avería frecuente o avería poco probable)

- Medida preventiva utilizada para evitar la aparición de la fuente de ignición.

- Referencia a la norma en la que viene descrita la medida preventiva.

- Frecuencia de ocurrencia con las medidas aplicadas ya incluidas

- Nivel de protección para esa fuente de ignición.

¿Y qué podemos hacer con aquellos equipos que fueron instalados antes de la aplicación de la directiva? ¿Es necesario sustituirlos? ¿Son estos equipos seguros en nuestras instalaciones? ¿Quién puede hacer estas verificaciones?

Pues de forma general, se puede decir que los equipos mecánicos no van a contener fuentes de ignición efectivas durante su funcionamiento normal. Por lo tanto estos equipos, automáticamente se podría decir que son de categoría 3/EPL “c”, y podrían ser instalados en zonas 2/22.

El problema principal lo tenemos en ubicaciones clasificadas como zona 1/21 o 0/20 o en el propio interior del equipo que también puede estar clasificado de esta forma. En estos casos, también podemos encontrar que con pequeñas soluciones constructivas el equipo tampoco va a comportarse como fuente de ignición aunque se produzca un fallo previsible o una avería poco probable, de manera que el equipo alcance una categoría superior 2 o 1 dependiendo del caso, y de esta forma sea apto para nuestra zona clasificada.

Ejemplo: nos encontramos un elevador de cangilones utilizado para la elevación de pienso para consumo animal, constituido principalmente por trigo y maíz molturados.

Este elevador se clasifica en su interior como zona 20, ya que la nube de polvo inflamable se encuentra en su interior con una frecuencia alta.

Para que el elevador sea apto al cumplimiento del Real Decreto 144/2016 debe tener una categoría 1/EPL a. La fuente de ignición potencial que se observa, son las chispas de origen mecánico que pueden generarse en caso de desviación del eje de ascenso de los cangilones, provocando el roce de estos con las paredes del equipo. Si se instala un detector de alineamiento que detenga el equipo en caso de que exista una desviación del eje, no tendremos fuente de ignición efectiva en caso de fallo o avería, por lo que la categoría que alcanza en este caso el equipos es de 1 y puede ser certificado para su uso en las condiciones descritas.

A partir del año 2004 aparecen distintas partes de la norma UNE-EN 13463, en las que se recogen diferentes modos de protección que pueden ser usados para evitar la aparición de fuentes de ignición en funcionamiento normal, como son la seguridad constructiva “c”, el control de fuentes de ignición “b” o la inmersión en aceite “k”. En la actualidad todos estos métodos vienen recogidos en la norma UNE-EN ISO 80079-37. Atmósferas explosivas Parte 37: Equipos no eléctricos destinados a atmósferas explosivas. Tipo no eléctrico de protección por seguridad constructiva “c”; por control de las fuentes de ignición “b”; por inmersión en líquido “k”; siendo marcados los equipos que son construidos siguiendo este estándar con la letra “h”.

En caso de no conseguir la categoría requerida, siguiendo el criterio de seguridad integral recogido en el Real Decreto 681/2003, podríamos optar por instalar alguna medida de protección contra explosiones como pueden ser los paneles de venteo, supresores de explosión, apagallamas, etc. que no reducen la probabilidad de que ocurra la explosión pero sí que reducen sus consecuencias. De este modo reducimos el nivel de riesgo general de la instalación pudiendo obtener categoría superiores.

Por último, hay que indicar que el responsable de hacer esta adecuación del equipo, es siempre el empresario ya que es el responsable último de la seguridad en su instalación; y que la evaluación de riesgos debe ser hecha por técnicos de prevención con formación de nivel superior, trabajadores con experiencia certificada de dos o más años en el campo de prevención de explosiones o trabajadores con una formación específica en dicho campo impartida por una entidad pública o privada con capacidad para desarrollar actividades formativas en prevención de explosiones.

Tampoco podemos perder de vista que aquellos equipos que requieran una categoría 2 o superior, su expediente técnico debe ser verificado y custodiado por un Organismo Notificado para la Directiva 2014/34/UE.

Referencias

UNE-EN 13463-1:2003. Equipos no eléctricos destinados a atmósferas potencialmente explosivas. Parte 1: Requisitos y metodología básica

UNE-EN 15198:2008. Metodología para la evaluación del riesgo de ignición de equipos y componentes no eléctricos destinados a atmósferas potencialmente explosivas.

UNE-EN 1127-1:2007. Atmósferas explosivas. Prevención y protección contra la explosión. Parte 1: Conceptos básicos y metodología.

UNE-EN ISO 80079-36. Atmósferas explosivas Parte 36: Equipos no eléctricos destinados a atmósferas explosivas. Metodología básica y requisitos.

UNE-EN ISO 80079-37. Atmósferas explosivas Parte 37: Equipos no eléctricos destinados a atmósferas explosivas. Tipo no eléctrico de protección por seguridad constructiva “c”; por control de las fuentes de ignición “b”; por inmersión en líquido “k”.

INGENIERA QUÍMICA. Evaluación de la conformidad ATEX de equipos e instalaciones en uso. J. García Torrent; Á. Vega Remesal; E. Querol Aragón; L. Medic Pejic.